Einleitung

Mit Industrie 4.0 kehrt ein neues Zeitalter in die Fertigung von Produktionsgütern und die Abläufe von Prozessen ein. Es gibt nun Maschinen, die eigenständig Entscheidungen treffen, Produkte, die um Technologien erweitert werden und Informationsaustausch in Echtzeit. In unserem Guide erfahren Sie, welche Vorteile und Herausforderungen intelligente Fabriken, Städte oder Gebäude mit sich bringen und welche Schritte Sie bei Ihrem Weg in die Industrie 4.0 beachten sollten.

Was ist Industrie 4.0?

Industrie 4.0 repräsentiert die vierte industrielle Revolution in der Produktfertigung. Anknüpfend an die dritte Revolution, die die Einführung von Computern und Automatisierungen in den Produktionsstätten markierte, geht Industrie 4.0 einen Schritt weiter und ist mittlerweile unter anderem auch für intelligente Städte, Gebäude und Netze relevant. Ziel ist es, dass Computer eigenständig und ohne menschliches Dazutun Entscheidungen über den Produktionsablauf oder auszuführende Aktionen treffen. Maschinen, Abläufe und Produktionsgüter werden hierzu mithilfe von Informations- und Kommunikationstechnologie über Sensoren intelligent vernetzt. Dadurch können die Komponenten untereinander kommunizieren und aufeinander reagieren.

Vorteile der Industrie 4.0

Verbesserte Produktivität & gesteigerte Effizienz

Durch die intelligente Steuerung, die die neuen Technologien der Industrie 4.0 ermöglichen, lassen sich die Produktivität steigern und gleichzeitig Ressourcen kostengünstig und effizient einsetzen. Bei der Herstellung eines Produktes sind oft viele Fertigungsanlagen beteiligt – digital vernetzt können die einzelnen Produktionsschritte besser und schneller abgestimmt und die Auslastung der Maschinen effizient geplant werden. Während des Produktionsablaufs werden die Maschinen konstant überwacht, um Ausfallzeiten möglichst gering zu halten. Automatische Rückverfolgungsprozesse und automatisierte Berichterstattungen tragen ebenfalls zur Effizienzsteigerung bei.

Geringere Kosten

Um auf Industrie 4.0 umzustellen, sind Investitionen notwendig. Doch diese Vorlaufkosten lassen sich dank intelligenter Technologien zeitnah wieder reinholen, da die Herstellungskosten in den Anlagen durch folgende Optimierungen stark reduziert werden:

- Effizienter Einsatz von Ressourcen

- Schnellere Produktions- bzw. Dienstleistungsprozesse

- Weniger Ausfallzeiten von Maschinen und Produktionslinien

- Höhere Produktqualität

- Weniger Ressourcen-, Material- und Produktabfälle

- Geringere Gesamtbetriebskosten

Flexibilität

Ein weiterer Vorteil der Industrie 4.0 ist die einfache Anpassung von Prozessen. Dank intelligentem Monitoring und transparenter Abläufe können Sie schnell auf Veränderungen am Markt reagieren. Die Aufteilung der Prozesse in Module ermöglicht es, den Ablauf flexibel für eine neue Aufgabe zusammenzustellen. Intelligent vernetzt lassen sich so Produktionen schnell nach oben oder unten skalieren, neue Produkte einführen oder einfache Fertigungsabläufe und Mischfertigungen schaffen. Selbst individualisierte Produkte können in kleiner Stückzahl zu bezahlbaren Preisen produziert werden.

Höhere Kundenzufriedenheit

Mit der Industrie 4.0 erhöhen Sie die Produktverfügbarkeit und -qualität und steigern damit gleichzeitig die Kundenzufriedenheit. Weil sich damit personalisierte Produkte schneller und einfacher herstellen lassen, können Sie Ihren Kunden eine größere Produktvielfalt anbieten. Sollten Ihr Kunden Probleme mit einem Produkt haben, lösen Sie diese schnell mit automatisierten Track-and-Trace-Funktionen.

Grenzenloser & automatischer Wissensaustausch

Unabhängig von Standort, Zeitzone, Plattform oder anderen Faktoren kommunizieren die Produktionslinien, Prozesse und Maschinen durch die Technologien der Industrie 4.0 miteinander. Das von einem Sensor an einer Maschine erlernte Wissen kann dadurch schnell im gesamten Unternehmen geteilt und auch auf andere Prozesse übernommen werden. Das ermöglicht, dass zum Beispiel ein einzelner Sensor eine sofortige Verbesserung für mehrere Produktionslinien bzw. Prozesse weltweit bewirkt. Und das ohne menschliches Eingreifen, sondern alleine durch die Kommunikation von Maschine-zu-Maschine (M2M).

Einhaltung von Vorschriften

Rückverfolgung, Qualitätsprüfungen und Datenprotokollierung sind nur einige der Komponenten, die zur einfachen und automatisierten Einhaltung von Vorschriften in der Industrie 4.0 beitragen. Vor allem in der pharmazeutischen Industrie und Produktion von medizinischen Geräten sind diese Komponenten nützlich und lösen umständliche manuelle Prozesse ab.

Herausforderungen der Industrie 4.0

Um die Vorteile einer intelligenten Fabrik nutzen zu können, ist es essenziell, dass Sie sich im ersten Schritt mit den Herausforderungen der Industrie 4.0 auseinandersetzen.

Strategie für volles Potential

Betrachten Sie zu Beginn das Geschäftsmodell Ihres Unternehmens. Sind das Modell und die angebotene Leistung zeitgemäß oder sollte das Modell innovativ auf die neuen technologischen Möglichkeiten angepasst werden? Ein Umstieg auf Automatisierungen und Netzwerkeinrichtung ist kostspielig – schätzen Sie im Vorhinein ab, ob sich die Umstellung lohnt. Nur so kann ein rentabler Return on Investment (ROI) erzielt werden.

Im nächsten Schritt stellt sich die Frage: Wie wird das Potential des Internet der Dinge (IoT) am besten ausgeschöpft? Um die operativen Ziele wie zum Beispiel Kostensenkung oder Effizienzsteigerung zu verwirklichen, reicht es nicht aus, die Technologien einfach in Ihre Prozesse, Produkte oder Dienstleistungen zu implementieren. Es braucht eine Strategie! Nur so können Sie effizient die drei grundlegenden Ziele bei der Umstellung auf Industrie 4.0 erreichen:

- Auflösung traditioneller Datensilos

- Effiziente Verteilung der Ergebnisse über die Grenzen des Unternehmens hinaus

- Kompatibilität der Enterprise Architecture mit Standard-Frameworks

Cyber-Risiko

Der zunehmende Einsatz von Technologien und die Vernetzung innerhalb der Industrie 4.0 bieten Hackern eine größere Angriffsfläche. So ist es möglich, komplette Produktionsketten zu manipulieren oder lahmzulegen. Die Sicherheit des gesamten Systems muss als gemeinsames Schutzziel für die Corporate und Production IT gelten. Hierfür bedarf es neuer Arbeitsmodelle, die das Wissen und die Methoden der klassischen und automatisierten Cybersicherheit vereinen.

Lösungen der Industrie 4.0

Um den Einstieg in die Industrie 4.0 zu planen und eine bestmögliche Strategie zu entwickeln, ist eine passende Enterprise Architecture unerlässlich. Sie analysiert komplexe IT- und Applikationslandschaften und reduziert etwaige Redundanzen. Mithilfe von Enterprise Architecture lässt sich ein Bau- bzw. Fahrplan des Unternehmens mit allen wichtigen Elementen und deren Wechselwirkung darstellen, um besser auf die Herausforderungen der Zukunft vorbereitet zu sein.

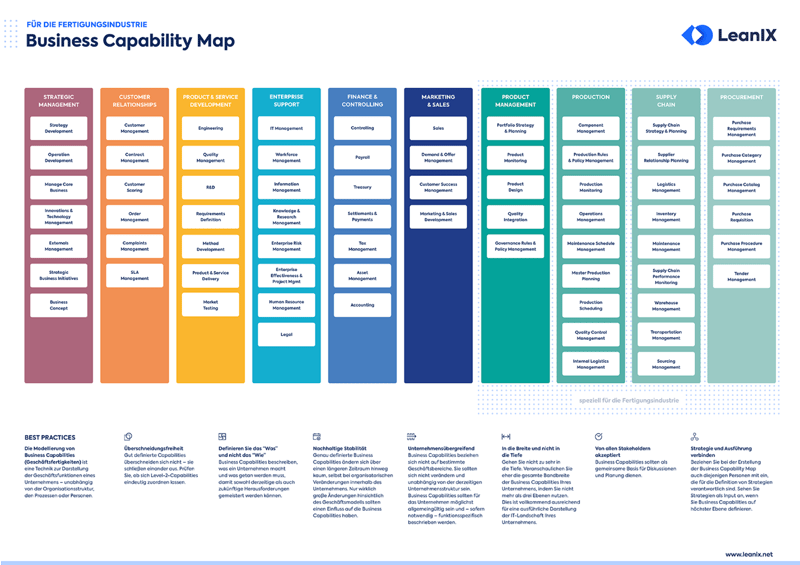

Wichtige Bausteine sind hierbei die Business Capabilities, Application Portfolio Management und Technology Risk Management. Business Capabilities beschreiben, was ein Unternehmen macht und was getan werden muss, damit sowohl derzeitige als auch zukünftige Herausforderungen gemeistert werden können. Sie definieren das „Was“ und nicht das „Wie“ unternehmerischer Handlungen. und bietet die Grundlage für die Gestaltung der IT-Architektur. Mithilfe von Application Portfolio Management behalten Sie den Überblick über Ihr Applikationsportfolio und können dadurch Kosten sparen und möglichen Verstößen vorbeugen. Dank Technology Risk Management verhindern Sie IT-Ausfälle oder Datenschutzverletzungen, die durch veraltete Technologien hervorgerufen wurden.

Die neun Säulen der Industrie 4.0

Wie auch in anderen Branchen basiert Industrie 4.0 in der Fertigungsindustrie auf hochmodernen digitalen Technologien. Diese Technologietrends bilden die neun Hauptsäulen der Industrie 4.0:

1. Big-Data-Analyse

Datensätze beeinflussen die Strategie und das Tagesgeschäft eines Unternehmens. Im Zeitalter der Industrie 4.0 erfolgen die Erfassung und Auswertung von Daten aus verschiedenen Quellen wie zum Beispiel Maschinen, Produktionsgüter und -systemen. Hierbei kommen alle vier klassischen Big-Data-Ansätze zum Einsatz:

- Detaillierte Analyse (Descriptive Analytics)

- Genaue Diagnose (Diagnostic Analytics)

- Blick in die Zukunft (Predictive Analytics)

- Handlungsanleitung (Prescriptive Analytics)

Auf Basis dieser Analysen behalten Sie den Überblick über aktuelle Markttrends und Kundenpräferenzen, können Risiken z.B. bei der Produktionskette minimieren und auf Veränderungen schnell reagieren.

2. Cloud Computing

Die Cloud überträgt und speichert Daten und stellt sie für die weitere Nutzung bereit. Gerade bei großen Datenmengen, die über mehrere Standorte und Unternehmensgrenzen hinweg geteilt werden, bietet sie eine ideale Lösung. Es gibt drei verschiedene Modelle für eine Cloud-Plattform: Saas (Software-as-a-Service), IaaS (Infrastructure-as-a-Service) und PaaS (Platform-as-a-Service). Die Industrie kann zum Beispiel von intelligenten Heimvernetzungen, besseren Wartungsservices, regelmäßigen Updates und persönlichen Assistenten profitieren. Die Senkung des Energieverbrauchs im Vergleich zu stationären Speichern spart Ihrem Unternehmen nicht nur Kosten, sondern schont auch die Umwelt. Gerade bei der zunehmenden Komplexität der Cloud-Landschaften ist ein Enterprise Architecture Framework unerlässlich. Nur so kann die Agilität der digitalen Innovationsprojekte aufrechterhalten werden.

3. Autonome Roboter

Roboter gibt es schon seit einiger Zeit. Jedoch waren sie noch nie so weit entwickelt, als dass sie vielseitig in Produktionsprozesse hätten implementiert werden können. Mittlerweile ist das möglich. Einen entscheidenden Vorteil im industriellen Einsatz bringen sie bei der Lösung von Aufgaben, die außerhalb der Möglichkeiten des Menschen liegen.

4. Simulationen

Mit Simulationen können potenzielle betriebliche Aktivitäten vor der Implementierung ermittelt werden. Wo kann etwas schief gehen? Wie kann ich mich auf die Herausforderungen vorbereiten? Die Abbildung der physischen Welt in einem virtuellen Modell ermöglicht es, Maschineneinstellungen vorab zu testen und zu optimieren. So können Sie im Vorhinein auf mögliche Probleme reagieren, Produktionszeiten verkürzen und die Qualität steigern.

5. Internet der Dinge (IoT)

Das Internet der Dinge ist eine der wichtigsten Säulen der Industrie 4.0 für die Fertigungsbranche. Es ermöglicht die Kommunikation der einzelnen Komponenten untereinander. Jedes Gerät bzw. Produkt sammelt Daten und sendet diese an das Internet, wo sie weiterverarbeitet und verbreitet werden können. Das IoT ist hierbei stark von einer Hierarchie abhängig. Während Geräte auf der untersten Ebene Daten sammeln, treffen hochkomplexe Geräte auf Basis dieser Daten Entscheidungen. Die Dezentralisierung von Analysen und Entscheidungsfindungen ermöglicht eine Reaktion in Echtzeit.

6. Horizontale und vertikale Systemintegration

Bei der horizontalen Integration wird die gesamte Lieferkette betrachtet. Sie ermöglicht ein nahtloses zusammenarbeiten von Maschinen, IoT-Geräten und weiteren Komponenten über Unternehmensgrenzen hinweg. So verschmelzen zum Beispiel Hersteller, Lieferanten und Kunden zu einer digital vernetzten Wertschöpfungseinheit.

Die vertikale Integration betrachtet die gesamte Wertschöpfungskette. Sie optimiert Prozesse innerhalb einzelner Hierarchieebenen – zum Beispiel Produktionsleitebene, Unternehmensplanungsebene oder Ausführungsebene. Die verschiedenen Systeme eines Produktionssystems werden zu einer durchgängigen Lösung integriert.

7. Additive Fertigung

Additive Fertigung ist vermutlich besser unter dem Begriff „3D-Druck“ bekannt. Mit diesen Fertigungsverfahren ist es möglich, kostengünstig und umweltverträglich kundenspezifische Produkte zu entwickeln und die eigene Marktposition zu stärken.

8. Augmented Reality

Mit Augmented Reality wird in der Fertigungsbranche eine Verbindung zwischen Mensch und Maschine hergestellt. Der Mensch wird in eine andere Realität versetzt. So können zum Beispiel Designer das Produkt vor Projektabschluss sehen und erleben.

9. Cyber-Sicherheit

In der Fertigungsbranche steigt der Einsatz von Technologien und die Vernetzung verschiedener Komponenten. Den Produktionsprozess vor möglichen Hackerangriffen zu schützen, wird daher zunehmend wichtiger. Cyber-Sicherheit schützt die Daten und erkennt zudem schädliche Muster, um unerlaubte Eingriffe zu verhindern, bevor sie geschehen.

5 Schritte zum Erfolg in der Industrie 4.0

Generell muss für jedes Fertigungsunternehmen das richtige Konzept erarbeitet werden, bevor die Unternehmen das Zeitalter der Industrie 4.0 in ihren Fertigungshallen einläuten. Verschiedene Faktoren, zum Beispiel die Anforderungen an die Produktion, Produktarten und Varianten oder Produktionsprozesse, spielen eine wichtige Rolle für den Weg in die Industrie 4.0. Es gibt jedoch fünf allgemeingültige Schritte, die sich für eine erfolgreiche Implementierung herauskristallisiert haben:

1. Vernetzen

Eine intelligente Vernetzung ist der erste Schritt für einen erfolgreiche Weg in die Industrie 4.0. Maschinen, Produkt(-teile) und andere Komponenten werden an ein gemeinsames Netzwerk angeschlossen. Durch die Maschine-zu-Maschine-Kommunikation können die Daten für automatisierte Fertigungen genutzt und autonome Entscheidungen getroffen werden.

2. Erheben

Nachdem die Vernetzung erfolgreich umgesetzt wurde, erfolgt die Erhebung und Speicherung von Produktionsdaten. Bei sicherheits- oder unternehmenskritischen Produkten können Produktions- und Qualitätsdaten jederzeit eingesehen und nachvollzogen werden. Ein besonderes Augenmerk sollte auf der Sicherheit der Datenspeicherung und des Datentransports liegen – vor allem beim Umgang mit sensiblen und vertraulichen Daten.

3. Visualisieren

Die Visualisierung der Daten auf vordefinierten Dashboards hilft dabei, aus den Datenmassen konkrete Erkenntnisse zu ziehen. Die Daten können bis granular analysiert werden und Einblicke in folgende Ebenen bieten:

- Fehleranzahl pro Maschine und Schicht,

- die Gesamtqualität der Produktion und

- Anzahl der Maschinenfehler, die die Qualität mindern

Für die richtigen Schlussfolgerungen und Verbesserung der Produktion muss die Interpretation der Daten durch einen Experten mit fundiertem Prozesswissen erfolgen.

4. Analysieren

Hier wird der Erkenntnisgewinn, der von Experten aus den verfügbaren Daten ziehen, imitiert. Die Anlagedaten müssen also mit dem Prozesswissen verknüpft werden. Erkenntnisse sind dadurch rund um die Uhr verfügbar – das verbessert Produktivität, Qualität und Betriebszeit. Optimierungsaufgaben können von regulären Fachkräften umgesetzt werden.

5. Automatisieren

In diesem Schritt wird die eigentliche Mission der Industrie 4.0 erfüllt. Die Maschinen organisieren und entscheiden eigenständig während des gesamten Produktionsprozesses. Anlagenbediener segnen lediglich Parameteränderungen ab, die von den Maschinen selbst ausgeführt werden. Wartungsmitarbeiter werden von den Maschinen, die den Service benötigen, koordiniert.

Fazit

Industrie 4.0 ist der zukünftige Standard, um auf dem Markt wettbewerbsfähig zu bleiben und das schlummernde Potenzial in der Fertigungsbranche voll auszuschöpfen. Das A und O für einen erfolgreichen Einstieg in die Industrie 4.0 sind dabei ein genauer Überblick über das Unternehmen und die Entwicklung einer zukunftsweisenden Strategie. Gerade der Bereich IT spielt hierbei eine tragende Rolle, da die steigende Anzahl von Applikationen und die zunehmende Vernetzung immer komplexere Anforderungen stellen. Umso wichtiger ist es, Applikationen auf das Nötigste zu rationalisieren und Applikationen unternehmensübergreifend zu standardisieren. LeanIX setzt genau hier an. Bei der NORMA Gruppe haben wir die Roadmap für die Applikationsrationalisierung erfolgreich umgesetzt.