Les neuf piliers de l’industrie 4.0

L’industrie manufacturière 4.0 est basée sur des technologies numériques de pointe. Ces tendances technologiques composent les neuf piliers principaux de l’industrie 4.0 :

1. L’analyse du Big Data

Les ensembles de données influencent la stratégie d’une entreprise et ses opérations quotidiennes. À l’ère de l’industrie manufacturière 4.0, les données sont collectées et examinées à partir de différentes sources comme les machines, la production de biens et les systèmes. Les quatre approches traditionnelles du Big Data sont utilisées ici :

- Analyse détaillée (Descriptive Analytics)

- Diagnostic précis (Diagnostic Analytics)

- Regard vers le futur (Predictive Analytics)

- Consignes (Prescriptive Analytics)

En vous basant sur ces analyses, il est possible de garder une vue générale des tendances actuelles du marché et des préférences des clients, de minimiser les risques et de réagir rapidement à des changements.

2. Le cloud computing

Le cloud transmet et stocke les données et les rend disponibles pour un usage ultérieur. Il constitue une solution idéale, notamment quand de grandes quantités de données sont partagées entre plusieurs sites et entreprises. Il existe trois modèles différents de plates-formes cloud : Saas (Software-as-a-Service ou logiciel en tant que service), IaaS (Infrastructure-as-a-Service ou infrastructure en tant que service) et PaaS (Platform-as-a-Service ou plateforme en tant que service).

L’industrie peut par exemple bénéficier d’un réseau domestique intelligent, de meilleurs services de maintenance, de mises à jour régulières et d’assistants personnels. La réduction de la consommation d’énergie par rapport à un stockage stationnaire fait non seulement économiser de l’argent à votre entreprise, mais elle protège également l’environnement. Un cadre pour l’architecture d’entreprise est essentiel, en particulier en raison de l’augmentation de la complexité des paysages cloud. Ce n’est que de cette manière que l’agilité des projets d’innovation numérique peut être maintenue.

3. Des robots autonomes

Les robots sont présents depuis un certain moment. Cependant, ils n’ont jamais été aussi performants qu’aujourd’hui. Ils apportent un avantage décisif dans un usage industriel lors de la résolution de tâches qui surpassent les capacités humaines.

4. Simulations

Les simulations permettent de connaître les activités opérationnelles potentielles avant la mise en œuvre. Où peut-il y avoir un problème ? Comment puis-je me préparer aux défis qui m’attendent ? En cartographiant le monde physique dans un modèle virtuel, les réglages des machines peuvent être testés et optimisés à l’avance. Les problèmes potentiels peuvent ainsi être anticipés, les temps de production réduits et la qualité augmentée.

5. Internet des objets (IdO)

L’Internet des objets est l’un des piliers de l’industrie manufacturière 4.0. Il permet la communication entre les composants individuels. Chaque appareil ou produit collecte des données et les envoie à l’internet, où elles peuvent être traitées et distribuées. L’IdO dépend fortement d’une hiérarchie. Alors que les appareils du niveau le plus bas collectent des données, les appareils très complexes prennent des décisions basées sur ces données. La décentralisation de l’analyse et de la prise de décision permet une réactivité en temps réel.

6. Intégration des systèmes horizontale et verticale

L’intégration horizontale prend en compte la chaîne d’approvisionnement dans son ensemble. Elle permet aux machines, aux appareils IdO et aux autres composants de travailler ensemble de façon harmonieuse au-delà des limites de l’entreprise. Par exemple, les fabricants, les fournisseurs et les clients fusionnent en une unité à valeur ajoutée en réseau numérique.

L’intégration verticale prend en compte la chaîne de valeur dans son ensemble. Elle optimise les processus au sein des niveaux individuels de hiérarchie – par exemple le niveau de gestion de la production, le niveau de planification d’entreprise ou le niveau d’exécution. Les différents systèmes de production sont intégrés pour former une solution cohérente.

7. Fabrication additive

La fabrication additive est probablement plus connue sous le nom d’impression 3D. Ces procédés de fabrication permettent de développer des produits spécifiques à un client de façon économique et écologique.

8. Réalité augmentée

La réalité augmentée est utilisée dans l’industrie manufacturière 4.0 pour créer une connexion entre l’homme et la machine. Les humains peuvent regarder quelque chose et avoir une idée générée par ordinateur du rendu et du fonctionnement. Les designers peuvent par exemple voir et expérimenter un produit avant la finalisation du projet.

9. Cybersécurité

Avec l’industrie manufacturière 4.0, l’utilisation de technologies et de la mise en réseau de différents composants est continuellement en hausse. Protéger le processus de production contre de possibles cyberattaques est donc crucial afin d’éviter des perturbations. La cybersécurité protège les données et détecte également les menaces pour éviter les interventions non-autorisées avant qu’elles ne se produisent.

5 étapes pour réussir dans l’industrie 4.0

En règle générale, chaque entreprise doit être considérée différemment pour ce qui est du bon concept d’intégration de l’industrie manufacturière 4.0. Différents facteurs tels que les besoins des usines, les types et variantes de produits ou les processus de production jouent un rôle important sur la voie de l’industrie 4.0. Toutefois, cinq étapes générales ont été identifiées pour une mise en œuvre réussie.

1. Mise en réseau

Une mise en réseau intelligente est la première étape sur la voie du succès dans l’industrie 4.0 : machines, produits (pièces) et autres composants sont connectés à un réseau commun. Grâce à la communication M2M (machine-to-machine), les données peuvent être utilisées pour automatiser la production et prendre des décisions de manière autonome.

2. Collecte

Une fois la mise en réseau réalisée avec succès, les données de production sont collectées et stockées. Par mesure de sécurité, les données de production et de qualité peuvent être consultées et suivies à tout moment. Une attention particulière doit être portée à la sécurité du stockage et du transport de données, en particulier lors de la gestion d’informations délicates et confidentielles.

3. Visualisation

La visualisation des données sur des tableaux de bord prédéfinis facilite la découverte de perspectives. Les données peuvent être décomposées jusqu’au moindre détail afin d’offrir une vue d’ensemble, par exemple :

- des erreurs les plus fréquentes par machine et par équipe,

- de la qualité globale de la production, ou

- des erreurs des machines les plus courantes qui diminuent la qualité.

Pour tirer les bonnes conclusions et améliorer la production, l’interprétation des données doit être effectuée par un expert possédant une connaissance approfondie du processus.

4. Analyse

Ici, l’objectif est d’imiter les connaissances que les experts tirent des données. Les données de l’usine doivent être mises en lien avec les connaissances des processus. Les informations sont ainsi disponibles à tout moment, ce qui améliore la productivité, la qualité et le temps de fonctionnement. Les tâches d’optimisation peuvent être mises en œuvre par des experts ordinaires.

5. Automatisation

L’objectif premier de l’industrie 4.0 est réalisé lors de cette étape. Les machines gèrent l’organisation et prennent des décisions de manière autonome durant tout le processus de production. Les opérateurs de l’usine ne font qu’approuver les changements de paramètres qui sont effectués par les machines elles-mêmes. Le personnel de maintenance est coordonné par les machines ayant besoin d’être entretenues.

Conclusion

L’industrie 4.0 est la future norme pour rester compétitif sur le marché et exploiter le plein potentiel de l’innovation. Pour réussir son entrée dans l’industrie 4.0, une vue d’ensemble précise de l’entreprise et l’élaboration d’une stratégie orientée vers le futur sont nécessaires.

Le secteur de l’informatique en particulier joue un rôle déterminant, car l’augmentation du nombre des applications et les besoins de mise en réseau sont plus exigeants que jamais. Il est donc d’autant plus important de rationaliser les applications informatiques au strict nécessaire, et de standardiser les applications uniformes au sein de l’entreprise. C’est précisément là qu’intervient LeanIX.

Au sein du groupe NORMA, nous avons mis en œuvre avec succès la feuille de route de la rationalisation des applications. Jetez-y un œil !

/EA-Manufacturing-WhitePaper_Resource_Page_Thumbnail.png?width=260&height=171&name=EA-Manufacturing-WhitePaper_Resource_Page_Thumbnail.png)

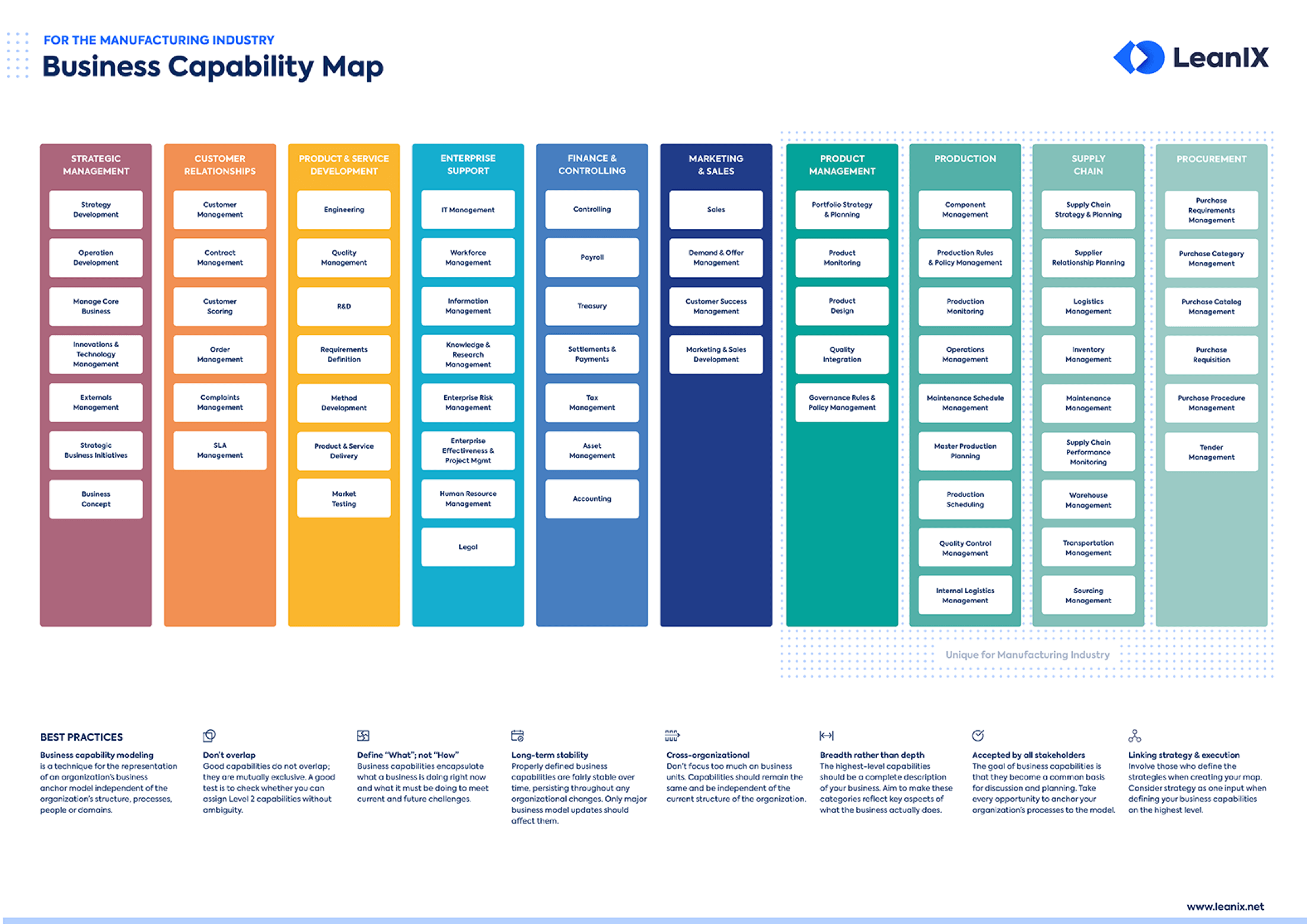

/EA_24Views_Manuf_Industry_Poster_Resource_Page_Thumbnail.png?width=260&height=171&name=EA_24Views_Manuf_Industry_Poster_Resource_Page_Thumbnail.png)